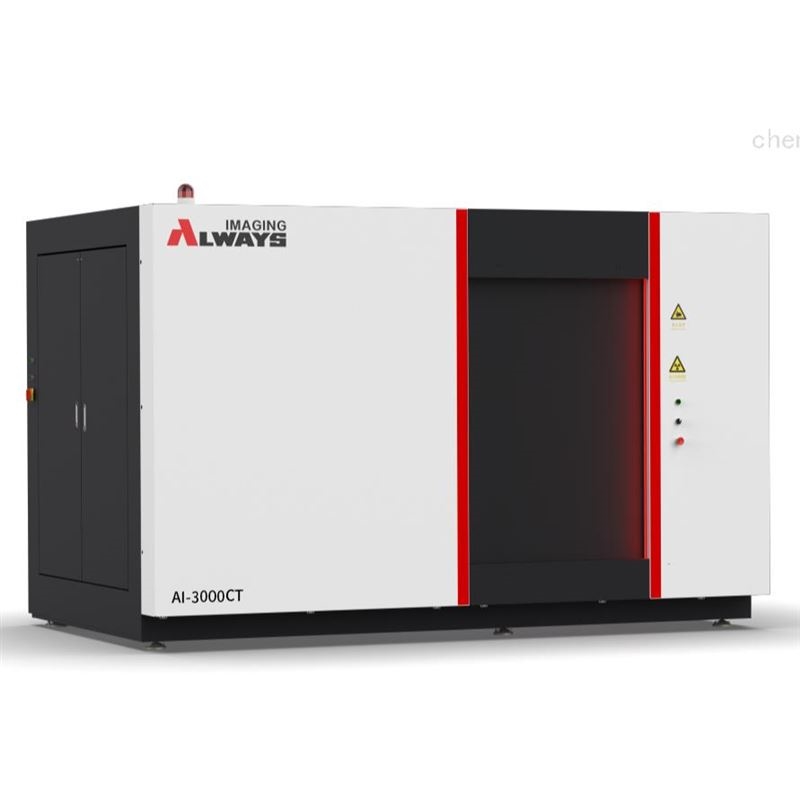

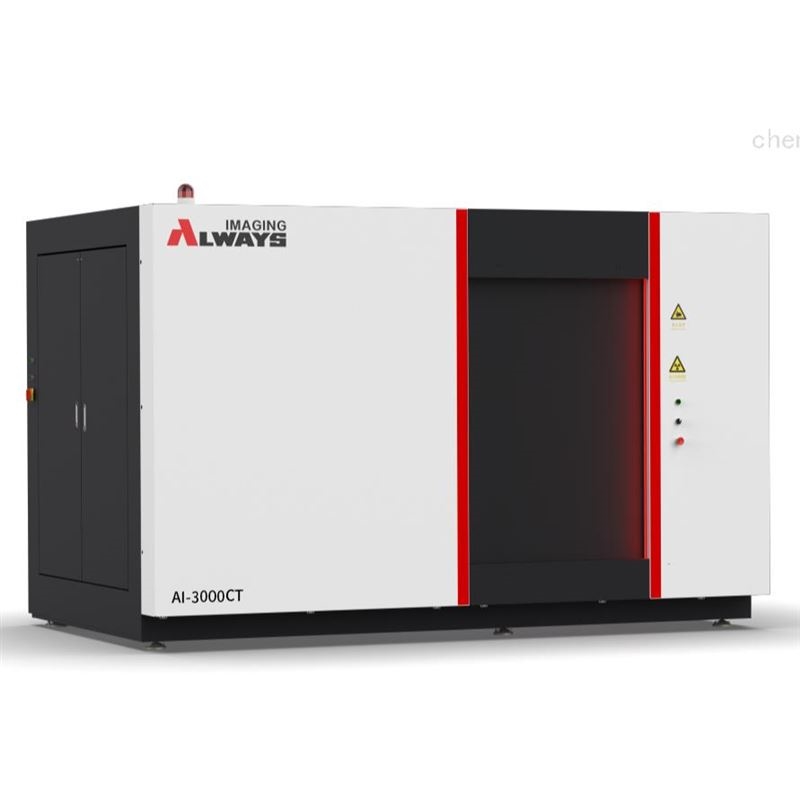

快速工業CT系統是一種基于X射線成像技術的高精度無損檢測設備,能夠在不破壞物體內部結構的前提下,快速獲取其三維內部信息,廣泛應用于制造業、航空航天、新能源、考古等領域。該系統通過X射線穿透物體,利用不同材料對射線吸收率的差異生成內部結構的斷層圖像。其核心組件包括射線源、機械掃描運動系統、探測器、數據傳輸系統和計算機系統。射線源產生高能X射線,探測器收集穿透后的射線并轉換為數字信號,計算機系統則通過復雜算法重建三維圖像,實現缺陷檢測、尺寸測量和性能分析。

一、航空航天領域

零部件檢測:工業CT系統可對發動機葉片、機翼結構件、復合材料等關鍵零部件進行無損檢測,識別內部氣孔、裂紋、夾雜物等缺陷,以及裝配不良、加工尺寸偏差等問題,確保飛行安全。

逆向工程:通過CT掃描獲取零部件的三維數據,用于逆向測繪和再設計,縮短研發周期。

二、汽車制造領域

關鍵部件檢測:工業CT系統可精確檢測發動機、變速器、剎車系統、輪胎等關鍵部件的內部缺陷,如裂口、氣孔、異物等,提高汽車整車的安全性和可靠性。

裝配質量評估:檢測裝配體的內部結構匹配情況,發現內部異物,測量偏移量尺寸,全面評估裝配質量。

新能源電池檢測:對鋰電池等新能源電池進行無損分析,檢測電極斷裂、電極褶皺、極片對齊度和內部異物等問題,評估電池老化程度和安全隱患。

三、電子與半導體領域

元器件檢測:工業CT系統可對BGA、CSP等封裝器件進行內部結構分析,檢測氣孔、裂紋、虛焊等缺陷,確保產品質量。

PCB與芯片檢測:分析PCB板的通孔鍍銅厚度均勻性、印制線斷裂缺陷、鉆孔深度等;檢測芯片內部的微觀結構,為芯片設計和制造提供重要依據。

四、新能源領域

太陽能電池片制造:工業CT系統可檢測太陽能電池片內部的微觀結構,優化制造工藝,提高電池效率。

風電葉片制造:對風電葉片進行無損檢測,識別內部缺陷,確保葉片的強度和耐久性。

五、材料科學領域

微觀結構觀察:工業CT系統可觀察材料內部的微觀結構,如孔隙、夾雜物等,為材料研發和性能優化提供依據。

多組分材料分析:構建材料內部多組分的空間分布,建立內部空間結構與性能之間的關系,指導材料制備工藝。

六、增材制造領域

缺陷檢測:工業CT系統可檢測3D打印產品內部的孔隙、裂紋等缺陷,優化打印工藝參數,提高產品質量。

數模比對:將打印成品的三維數據與CAD模型進行比對,評估打印精度,縮短制造周期。

七、地質與巖土工程領域

數字巖心構建:基于CT圖像數據完成巖心灰度識別、吼道模擬與計算、二維圖像分析(顆粒和孔隙二維形態分析)、裂縫定性定量分析(裂縫空間寬度分布、連通性判定)、顆粒度與孔隙度形態學參數計算等,為油氣資源開發提供重要數據。

巖土體成像:對巖土體進行高分辨率、無損、3D、定量化、精細化成像,得到其內部各類組構空間信息,包括骨架、基質、裂隙及孔隙等,為巖土工程設計和施工提供依據。

更新時間:2025-12-26

更新時間:2025-12-26 點擊次數:113

點擊次數:113